cube berlin - "Europas schlaustes Gebäude"

Berlin, Washingtonplatz, 8.30 Uhr: Im Container auf der Baustelle des cube berlin treffen sich alle Projektbeteiligten zu ihrer Tagesbesprechung. Die wichtigsten Fragen sind schnell geklärt: Welche Gewerke erledigen heute ihre Arbeiten? Wurden alle nötigen Vorarbeiten abgeschlossen? Wann wird dafür das passende Material geliefert? Dass die Prozesse so reibungslos ablaufen, ist einer innovativen Methode zu verdanken: dem sog. Lean Construction Management, das hier erstmals von der CA Immo Bautochter omniCon zum Einsatz kommt. Damit ist die Baustelle eine Art Pilotprojekt des Unternehmens für effektives, transparentes und stressfreies Bauen. Ende des Jahres soll hier schließlich – dank konsequenter Digitalisierung und dem Einsatz von künstlicher Intelligenz - das „schlauste Gebäude Europas“, wie Berlins größte Tageszeitung unlängst titelte, stehen.

Beim Lean Construction Management wurden die Prinzipien des Lean Management bzw. der Lean Production aus der Autoproduktion auf den Bausektor übertragen. Toyota hatte die wesentlichen Prinzipien bereits Mitte des 20. Jahrhunderts mit dem Ziel eingeführt, die Effizienz und Qualität in der Produktion jenseits der technischen Automation zu erhöhen. Lean Construction Management fußt nun auf der Erkenntnis, dass sich Fehler vor allem durch transparente und standardisierte Prozesse vermeiden lassen. Um die Prozesse optimal takten zu können, sind Kommunikation und Kooperation entscheidende Voraussetzungen. Die ausführenden Gewerke werden daher frühzeitig in die Ablaufplanung der Bauprozesse eingebunden. Im Mittelpunkt steht dabei die Frage: Was muss bis zu welchem Zeitpunkt erledigt sein? Denn im Gegensatz zur herkömmlichen Planungs-Methode planen die Projektbeteiligten hier von hinten nach vorne, also vom Ergebnis zum Anfang und nicht vom Anfang zum Ergebnis. Um die Terminziele zu erreichen und so auch z.B. kostspielige Wiederholungsfehler- zu vermeiden, gibt es einen auf den Tag durchdachten Projektablaufplan. Das Besondere: Dieser Prozessplan ist kein starres Gerüst, sondern wird wöchentlich auf den Prüfstand gestellt, neu angepasst und von den Beteiligten laufend fortgeschrieben. Gearbeitet wird dabei mit dem Last Planner-System, einem kollaborativen Steuerungstool, das die einzelnen Arbeitsschritte in „sollte / kann / wird erledigt“ einstuft, und dafür sorgt, dass die Abläufe detailliert betrachtet und damit hindernisfrei werden.

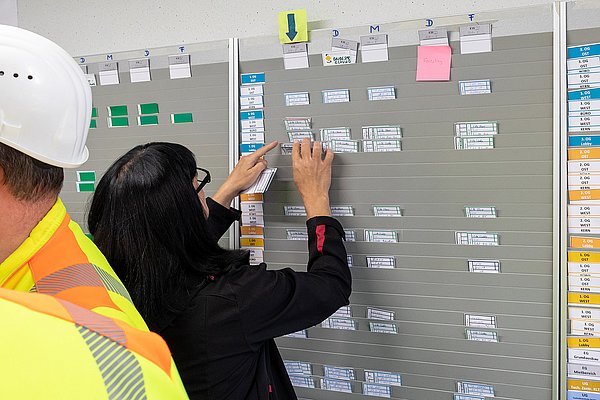

Für die tägliche Planung auf der Baustelle eignet sich das Steckkartensystem. Eine Tafel, die zur Visualisierung des Projektstandes dient. „Die visuelle Darstellung ist einfach grandios“, sagt omniCon-Projektleiter Wilko Eichholz. Farbige Karten symbolisieren die Aufgaben der einzelnen Gewerke in den kommenden vier Wochen. Der Subunternehmer legt in Absprache mit anderen Gewerken, auf die er angewiesen ist, im Rahmen der Prozessplanung selber fest, wann er seine Aufgaben erledigen kann und steckt die entsprechenden Karten auf der Tafel. „Das macht auch Sinn, schließlich ist er es, der mit seinem Werkzeugkoffer auf die Baustelle kommt und die Verantwortung für die Rechtzeitigkeit seiner Arbeit übernehmen muss“, sagt Sebastian Eckernkamp, Geschäftsführer bei omniCon.

Wilko Eichholz sieht bei der neuen Arbeitsweise deutliche Unterschiede zu früher. „Damals hat der Projektleiter mit MS Project im stillen Kämmerlein die Terminplanung erstellt, an alle anderen verteilt und dann wurde gebaut - die Kommunikation und Koordination der Abläufe kam damals viel zu kurz. Heute fangen wir am Ende des Prozesses an - also bei der Fertigstellung des Objekts. Dabei gehen wir partnerschaftlich-kooperativ vor. Wir diktieren den Firmen nichts, sondern machen einen Vorschlag. Man „zwingt“ die Kollegen dadurch, sich bereits vorher mit den Abläufen zu beschäftigen. Dies erfordert die Verantwortung eines jeden Einzelnen. Schließlich sind pro Woche mehrere Gewerke gleichzeitig im Einsatz, da ist es enorm wichtig, dass sie sich organisieren und abstimmen.“

Eichholz hat Lean Construction Management gemeinsam mit Construction Manager Oleg Weinbender auf der cube berlin Baustelle eingeführt – mit dem Ziel, es auch auf anderen Baustellen der omniCon zu implementieren. Unterstützt wurden sie dabei vom Beratungsunternehmen Drees & Sommer. Bereits im Rahmen seiner Diplomarbeit hatte Weinbender die Probleme bei der klassischen Terminplanung analysiert und Lösungsmöglichkeiten aufgezeigt. „Es geht um die Frage, wie sich Kosten-, Qualitäts- und Effizienzziele noch besser erreichen lassen“, sagt Weinbender. Dazu gehört die Beschleunigung der Prozesse, eine höhere Stabilität und weniger Verschwendung auf der Baustelle. „Dieses Thema beschäftigt uns bei der omniCon schon länger“, sagt Sebastian Eckernkamp. „Obwohl es seit Jahren unser Anspruch ist, in Qualität, Termin und Budget zu arbeiten. Aber es gibt immer Verbesserungspotenzial.“

Um mögliche Fehler frühzeitig zu erkennen und beheben zu können, werden beim Lean Construction Management komplexe Projekte in kleine Teile aufgeteilt, so genannte Individual- und Gleichbereiche. Gleichbereiche sind Bereiche, die sich oft wiederholen, zum Beispiel Sanitärkerne, Mietbereiche, Treppenhäuser oder Teeküchen. Eckernkamp gibt ein Beispiel: „Ich kann in einem Hochhaus mit 50 Etagen auf jedem Stockwerk jeweils die Anschlüsse für drei Teeküchen installieren. Hinterher stellt der Küchenbauer womöglich fest, dass die Wasseranschlüsse überhaupt nicht zu den Küchen passen. Um das zu verhindern, setzen sich die jeweiligen Gewerke beim Lean Construction Management frühzeitig zusammen. Dann bauen wir eine Küche picobello fertig mit allem Drum und Dran. Wenn alles passt, werden die Küchen seriell nach dem immer gleichen Ablauf auf allen Etagen umgesetzt. Auf diese Weise können wir bei Problemen viel schneller reagieren und nicht erst dann, wenn das Kind bereits in den Brunnen gefallen ist.“

Für Wilko Eichholz und seine Kollegen ist Lean Construction Management ein Erfolg: „Wir haben kaum Ausfälle und Stillstandszeiten beim Bau des cube berlin. Damit sind wir auf jeden Fall im Termin, die Qualität passt auch. Die Abläufe sind besser strukturiert, dazu haben wir auch die entsprechenden Rückmeldungen bekommen“, betont er. Außerdem spart man Zeit: Die klassischen Baustellenbesprechungen dauern inzwischen maximal eine Stunde, weil alles, was mit Produktionsprozessen zu tun hat, in die LCM-Besprechungen ausgegliedert wird.

Für Sebastian Eckernkamp ist die Zusammenarbeit der Gewerke ein entscheidender Erfolgsfaktor: „Es ist unser Anspruch, dass die Baustelle geordnet und sauber ist. Das ist für die einzelnen Gewerke besonders wichtig. Denn die Firmen möchten so schnell wie möglich und ohne Hindernisse ihre Arbeit fertigstellen.“ Das größte Lob im vergangenen Jahr kam dann auch von einem zufriedenen Nachunternehmer: Ihr habt eine gut funktionierende und optimal geplante Baustelle, zu euch kann man kommen, hieß es. „Das hat uns natürlich sehr gefreut. Wir kennen andere Großprojekte - gerade in Berlin -, wo das Chaosprinzip herrscht. Das unterscheidet uns und CA Immo deutlich von den Wettbewerbern und stellt einen nicht zu unterschätzenden Vorteil für den Nachunternehmer dar. Während er auf anderen Baustellen teils stundenlang warten muss, bis er sein Gewerk erstellen kann, ist er bei uns schon fertig und kann auf anderen Baustellen tätig werden.“

omniCon setzt die innovative Methode nicht nur beim cube berlin, sondern auch bei weiteren Projekten wie dem Münchener MY.O und dem Frankfurter Hotel- und Bürohochhaus ONE ein. Abgeschlossen sind die Innovationsprozesse aber nie. Im Gegenteil: „Wir sind ständig dabei uns zu optimieren“, sagt Oleg Weinbender. Lean Management lässt sich auch bereits zu einem früheren Zeitpunkt anwenden, nämlich in der Planungsphase, dann als so genanntes Lean Design Management. Das ist aber noch ein wenig Zukunftsmusik. Planungsprozesse sind hoch komplex.